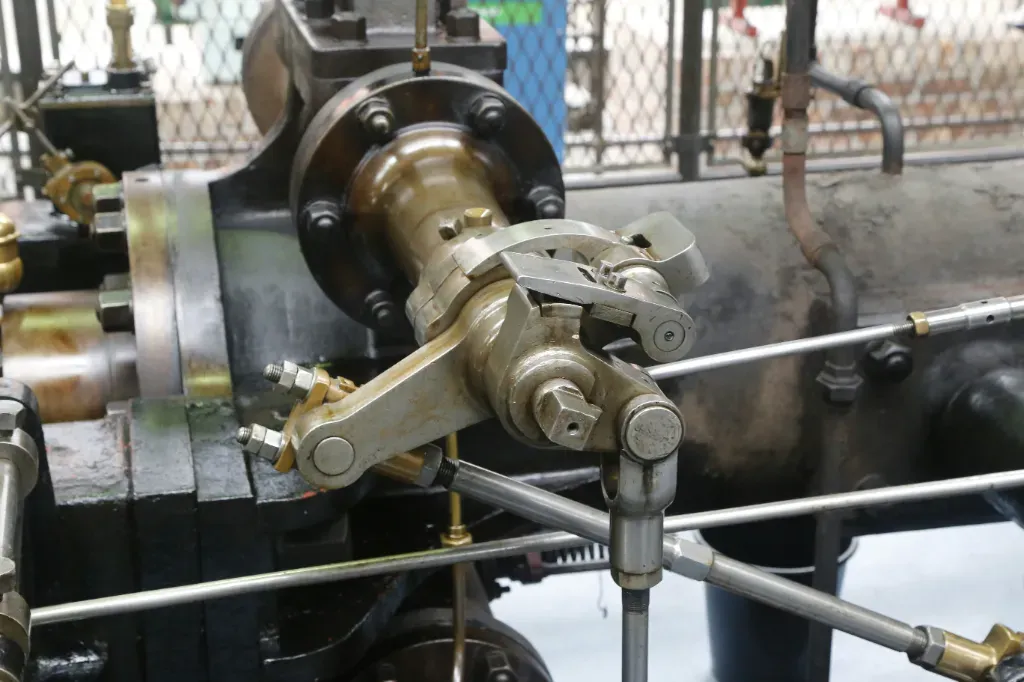

Hydraulika siłowa bardzo często pracuje w tle – dopóki wszystko działa płynnie, niewiele osób zwraca na nią uwagę. Problem zaczyna się w momencie, gdy maszyna nagle traci wydajność albo całkowicie się zatrzymuje. Przestoje maszyn to nie tylko koszt samej naprawy, ale też utracona produkcja, dezorganizacja pracy i presja czasu, która sprzyja podejmowaniu pochopnych decyzji. W praktyce wygląda to tak, że większości awarii dałoby się uniknąć, gdyby wcześniej zwrócono uwagę na kilka kluczowych elementów pracy układu hydraulicznego.

Dlaczego hydraulika siłowa tak często odpowiada za nieplanowane przestoje?

Jednym z głównych problemów jest praca układu na granicznych parametrach. Hydraulika siłowa zaprojektowana bez odpowiedniego zapasu ciśnienia czy wydajności z czasem zaczyna „łapać zadyszkę”. Pompy pracują dłużej, olej szybciej się nagrzewa, a elementy uszczelniające zużywają się znacznie intensywniej. Do tego dochodzi zanieczyszczenie medium roboczego – nawet niewielka ilość cząstek stałych może powodować zacinanie się zaworów i nierówną pracę siłowników. W praktyce takie objawy są często ignorowane, bo maszyna jeszcze działa, choć już nie tak jak powinna.

Jak eksploatacja wpływa na awaryjność układów hydraulicznych?

Hydraulika siłowa bardzo źle znosi brak kontroli eksploatacyjnej. Praca oleju powyżej 70–80°C przyspiesza jego degradację, obniża właściwości smarne i zwiększa tarcie wewnętrzne. Efekt? Spadek sprawności i ryzyko nagłego uszkodzenia kluczowych komponentów. Nie każdy zdaje sobie sprawę, że niestabilna praca układu, opóźnione reakcje czy wzrost hałasu to nie „urok maszyny”, tylko realne sygnały ostrzegawcze. Ignorowanie ich zwykle kończy się przestojem, który trwa znacznie dłużej niż planowany serwis.

Jeśli celem jest ograniczenie ryzyka takich sytuacji, warto sięgać po sprawdzone rozwiązania – hydraulika siłowa Transtools dostępna na https://www.transtools.pl/oferta/hydraulika-silowa to przykład podejścia, w którym stawia się na stabilność układu i dopasowanie komponentów do realnych warunków pracy, a nie wyłącznie do danych katalogowych.

Kiedy profilaktyka naprawdę zmniejsza ryzyko przestoju maszyn?

W praktyce wygląda to tak, że regularne przeglądy są traktowane jako koszt, a nie inwestycja. Tymczasem hydraulika siłowa daje się kontrolować, o ile robi się to systematycznie. Analiza stanu oleju, kontrola szczelności połączeń i monitorowanie temperatury pracy pozwalają wykryć problemy na etapie, gdy ich usunięcie nie wymaga zatrzymania całej linii. Harmonogram przeglądów oparty na liczbie godzin pracy, a nie wyłącznie na kalendarzu, znacząco zmniejsza ryzyko awarii w newralgicznych momentach produkcji. To drobne działania, które realnie przekładają się na ciągłość pracy.

Czego unikać, aby hydraulika siłowa nie generowała ukrytych kosztów?

Największym błędem jest oszczędzanie na jakości komponentów i traktowanie zamienników jako równoważnych rozwiązań. Hydraulika siłowa oparta na elementach o niepewnych parametrach szybciej traci szczelność i stabilność pracy. Do tego dochodzi brak spójności całego układu – nawet jeden słabszy element potrafi obniżyć trwałość pozostałych. Prawda jest taka, że przestoje maszyn rzadko są dziełem przypadku. Najczęściej to efekt długiego łańcucha drobnych zaniedbań, które w końcu kumulują się w kosztowną awarię. Kto patrzy na hydraulikę siłową długofalowo, ten wie, że ciągłość pracy zaczyna się od świadomych decyzji technicznych, a nie od gaszenia pożarów.

Artykuł sponsorowany